One Industry, All Solution.

Central de Atendimento

(11) 4617-3178

vendas@ozcomponentes.com.br

+55 (11) 91753-4787

One Industry, All Solution.

(11) 4617-3178

vendas@ozcomponentes.com.br

+55 (11) 91753-4787

A O Z Componentes junto com Pepperl+Fuchs oferecemos um portfólio abrangente e fácil de usar de soluções que podem ser perfeitamente integradas em cada estágio da fabricação de maquinas.

A O Z Componentes e a Pepperl+Fuchs garante um posicionamento confiável e torna os processos mais suaves em aplicações críticas de segurança. Novos produtos que atendem às demandas da indústria farmacêutica são continuamente desenvolvidos.

Com mais de 70 anos de experiência em automação industrial, a Pepperl+Fuchs solucionou com sucesso diversas aplicações e desenvolve continuamente novas tecnologias, todas projetadas para tornar seus processos mais eficientes.

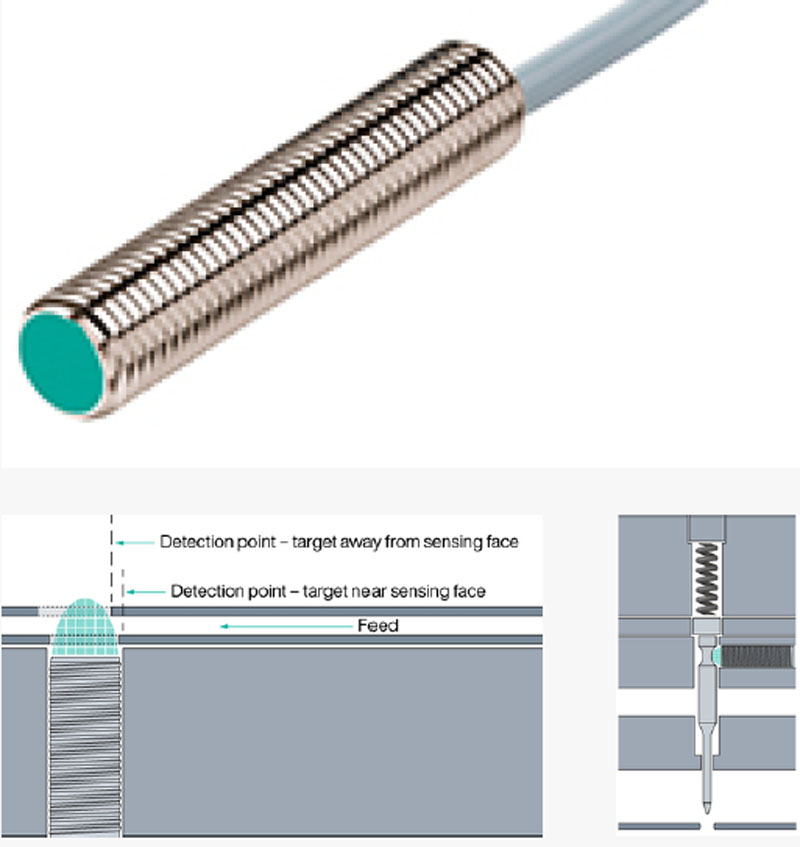

Orifícios piloto pré-perfurados e espaçados uniformemente garantem que as tiras de metal sejam adequadamente alimentadas e alinhadas no molde. Se um orifício piloto não estiver posicionado corretamente, os sensores indutivos de proximidade protegerão o processo de formação interrompendo a prensa antes que o curso descendente atinja um ponto crítico.

Alinhe os orifícios piloto com precisão para garantir a correta formação das peças estampadas. Tempos de resposta rápidos do sensor e alta precisão são necessários para evitar problemas indesejados de qualidade associados a peças estampadas incorretamente.

Sensores de proximidade indutivos, como o NBB2-8GM30-E3, monitoram a progressão de uma tira de metal através de uma matriz, detectando furos piloto. Incorporados na matriz, os sensores garantem que a peça esteja corretamente posicionada em cada etapa do processo de conformação. A lógica do sensor geralmente é “normalmente fechada” e fornece um sinal positivo ao controlador para iniciar dobras, cortes ou perfurações quando o furo é detectado. Observação: a detecção direta de furo pode ser complicada, pois o campo de detecção é cônico. Se a tira alimentada tiver tolerâncias verticais frouxas, o ponto de detecção do sensor irá variar.

Recursos Técnicos

Benefícios

O uso de um sensor indutivo de proximidade para verificar a posição dos orifícios piloto em aplicações de estampagem de metais evita a estampagem incorreta de peças e reduz o tempo de inatividade não planejado.

Visão Geral

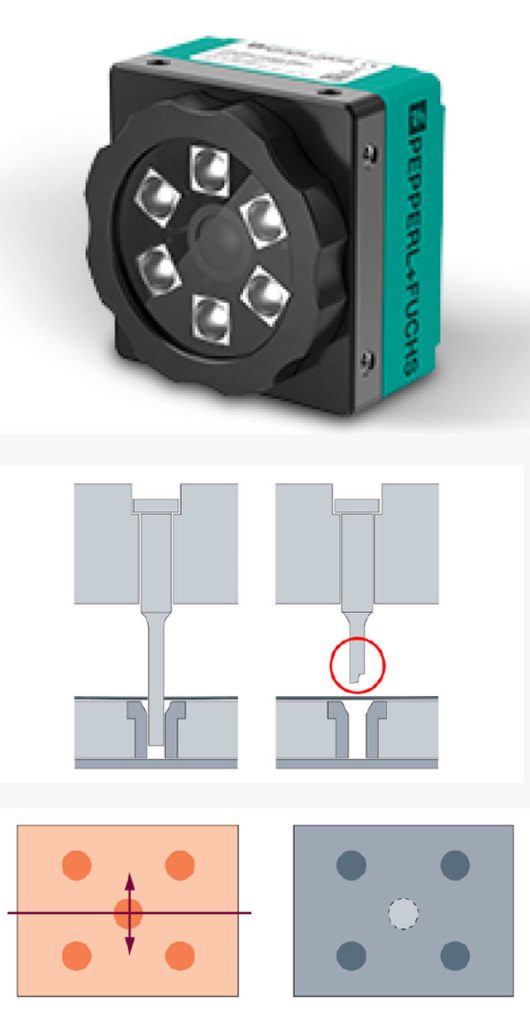

Ao estampar uma folha ou um material em branco, as ferramentas de perfuração

podem sofrer avarias. Geralmente, essas avarias são difíceis de detectar, pois a perfuração penetra o molde com bastante profundidade, sem uma visão clara, ou retrai

imediatamente acima da placa separadora após o curso descendente. Verificar a peça acabada é o melhor método para garantir que uma ferramenta estruturalmente íntegra criou os orifícios pretendidos. Os sensores de visão fazem a distinção entre peças boas e ruins ao comparar a peça recém-estampada

Para garantir que uma peça contendo vários orifícios de perfuração seja corretamente perfurada, variáveis como as dimensões de espaço em branco, o diâmetro do orifício de punção, os requisitos de precisão e a distância de detecção determinem a melhor solução de verificação.

O sensor de visão VOS2000 2-D da Pepperl+Fuchs com resolução de 1280 x 960 pixels e distância focal de 8 mm é a solução ideal para esse tipo de tarefa de inspeção. As ferramentas de visão combináveis do sensor permitem a detecção de recursos, a verificação de integridade, o ajuste de foco mecânico e a verificação da posição do objeto, os quais são essenciais à detecção de ferramentas de perfuração defeituosas. A iluminação de LED integrada do sensor de visão VOS2000 2-D é essencial à avaliação baseada em câmera e garante a verificação ideal de orifícios de perfuração sob as condições mais desafiadoras.

Recursos Técnicos

Benefícios

Com o sensor de visão VOS2000 2-D, é possível detectar rapidamenteperfurações danificadas e interromper a prensa antes que peças estampadas incorretamente sejam misturadas com peças boas.

Visão Geral

Aplicação

Garantir que o molde correto seja selecionado para determinado trabalho é talvez a etapa de verificação de erros mais importante no processo de estampagem. E por quê? A combinação incorreta de um molde pode causar pane no primeiro movimento e fazer com que uma empresa incorra nos custos tangíveis de danos a ferramentas e máquinas e no custo da situação de paradas não planejadas, as quais frequentemente se

estendem por dias e, às vezes, por semanas.

Por praxe, o processo de identificação do conjunto de moldes e de envio de informações para o software de controle de prensagem é manual e, portanto, propenso a erros humanos. Números de série simples, pintados/impressos são provavelmente o identificador de moldes mais comum.

Porém, com o tempo, as marcas se desgastam e ficam irreconhecíveis, o que aumenta o risco de erros. Um código de identificação indistinto ou desgastado pode ler “KY537-2” ou “KV537-2”; tudo depende da interpretação visual do profissional. Mesmo que um número de série pintado seja lido corretamente, o operador pode “digitar por engano” os caracteres errados.

Um aprimoramento na identificação humana de moldes é a leitura de códigos de barras. Quando conectado a um sistema de controle de prensagem, os sistemas de códigos de barras eliminam o erro humano identificando automaticamente o molde por meio da leitura eletrônica. Há inúmeras e diferentes tecnologias de leitura óptica que abrangem desde o uso de etiquetas adesivas ao jateamento, impressão ou gravação de códigos da Matriz de dados diretamente no bloco de moldes. No entanto, os códigos de barras autoadesivos geralmente carecem da durabilidade necessária na sala de impressão, enquanto as variantes mais caras e resistentes são mecanicamente duráveis, porém imprevisíveis em termos de legibilidade. Isso é especialmente válido quando contaminantes se acumulam a distâncias maiores entre o leitor e o código.

Nenhuma das opções acima proporciona a segurança ou legibilidade oferecidas por solução de RFID.

Objetivo

Os benefícios do RFID não começam apenas na prensagem, mas bem

antes, na área de armazenamento de moldes. Os layouts de armazéns de

moldes variam de lotes mal organizados e espalhados pelo chão a sistemas de prateleiras perfeitamente ordenados. Tudo depende das

necessidades, do tamanho e do orçamento da empresa. A qualquer

momento, pode haver de “dezenas” a “centenas” de moldes disponíveis,

alguns dos quais usados semanalmente, enquanto outros apenas uma

vez no espaço de alguns anos.

Quanto mais fácil for localizar um molde, mais rapidamente a prensagem

poderá iniciar a estampagem de peças e a geração de receita. Localizar

um molde “etiquetado” é tão simples quanto visualizar o local de coleta

no computador ou no painel do telefone , verificar a identificação com um

leitor portátil e transferir o molde para a prensagem. Sem a verificação de

RFID, o funcionário pode acidentalmente selecionar um molde do rack

errado. Outra possibilidade é selecionar a localização correta, mas tudo

será perda de tempo se o molde errado foi armazenado após um trabalho

anterior. A verificação da identificação aciona a notificação imediata de

um posicionamento incorreto.

Se o molde incorreto for parar na prensagem, o funcionário poderá

detectar o erro antes de todo o processo começar. No entanto, mesmo

que a sorte e um operador atento evitem uma pane, o erro não ocorrerá

sem custos. O processo de desinstalação do molde errado desperdiça

horas valiosas que poderiam ser gastas na produção de peças. Com moldes etiquetados e uma verificação de confirmação executada

por um leitor de RFID, a seleção ou instalação incorreta de moldes é

evitada.

Solução

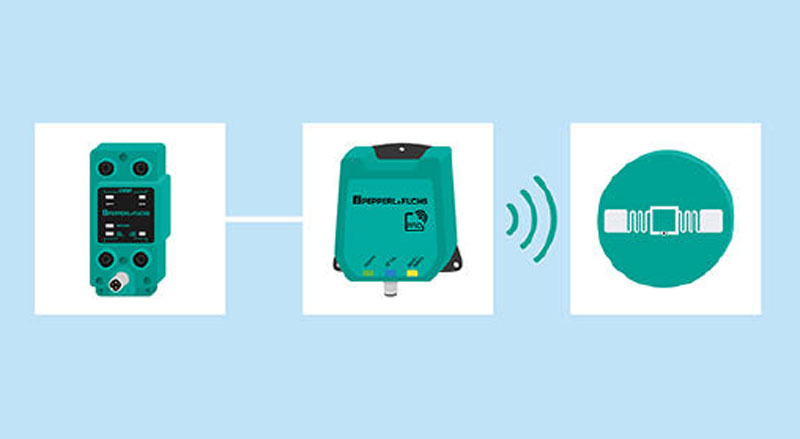

Há uma variedade de produtos RFID que superam as deficiências da identificação humana e óptica.

Os sistemas RFID consistem em um leitor, uma etiqueta de identificação e um controlador. Não apenas é possível ler as etiquetas eletrônicas, como

também gravar as informações do trabalho nelas. Portanto, dados como uso de moldes, histórico do operador e instruções de configuração

específicas do molde podem ser atualizados e disponibilizados instantaneamente. Além disso, é possível incorporar muitas etiquetas em metal de forma embutida, protegendo-as contra danos durante o

armazenamento e a recuperação.

É possível efetuar a confirmação do conjunto de moldes de um RFID com

uma precisão 100% sem contato. Diferentemente dos leitores ópticos, o alinhamento é bem mais amplo. A antena usada para ler ou atualizar

informações da etiqueta abrange uma vasta área. Esse amplo campo de

detecção é particularmente útil em prensas grandes, nas quais os moldes

superior e inferior são armazenados separadamente. Se os moldes

superior e inferior não estiverem devidamente emparelhados durante a

instalação, uma grave fragmentação dos moldes será inevitável. Um único

sistema UHF pode ler simultaneamente as etiquetas montadas nos

moldes superior e inferior antes da inicialização para garantir sua

correspondência.

Características técnicas das etiquetas e leitores RFID

Benefícios

Os benefícios do RFID vão muito além da simples, mas importante

verificação inicial de erros. Na verdade, esses benefícios são limitados

apenas por exigências da sala de impressão e pela criatividade da

engenharia. É nesse ponto que a IIoT entra em ação.

Com a capacidade de identificar moldes, fica fácil controlar as horas de

uso. Em vez de depender de uma pessoa para determinar a condição do

molde, a manutenção preventiva pode ser acionada automaticamente.

Acabaram-se as preocupações com a produção de peças de qualidade

deteriorada devido a ferramentas cuja data de restauração passou

despercebida.

A combinação de leitores de RFID com sensores de peças proporciona

uma visão de alta resolução do uso real do molde. Muitos sistemas RFID

se conectam facilmente ao software MES/ERP/SCADA de uma empresa

por meio de protocolos de comunicação IIoT padrão, como MQTT, OPC

UA ou API REST. Isso simplifica mais do que nunca a mudança da

tradicional análise de desempenho humana e baseada em planilha para

atualizações de status em tempo real e isentas de erros. O número de

peças produzidas, as horas restantes até a manutenção necessária, o

local do molde, o status de disponibilidade e as ocorrências mensais do

molde são todos dados considerados importantes e que podem ser vistos

por qualquer pessoa, a qualquer hora, em qualquer lugar.

Visão Geral